رزین پی وی سی برای اکستروژن چوب پلاستیک

رزین پی وی سی برای اکستروژن چوب پلاستیک،

PVC CIF هند, پی وی سی K67, رزین پی وی سی برای اکستروژن,

جزئیات محصول

PVC مخفف پلی وینیل کلراید است.رزین ماده ای است که اغلب در تولید پلاستیک و لاستیک استفاده می شود.رزین پی وی سی یک پودر سفید است که معمولاً برای تولید ترموپلاستیک استفاده می شود.این یک ماده مصنوعی است که امروزه به طور گسترده در جهان استفاده می شود.رزین پلی وینیل کلراید دارای ویژگی های برجسته ای مانند مواد اولیه فراوان، تکنولوژی ساخت بالغ، قیمت پایین و طیف وسیعی از کاربردها می باشد.پردازش آن آسان است و می توان آن را با قالب گیری، لمینیت، قالب گیری تزریقی، اکستروژن، کلندرینگ، قالب گیری بادی و سایر روش ها پردازش کرد.با خواص فیزیکی و شیمیایی خوب، به طور گسترده ای در صنعت، ساخت و ساز، کشاورزی، زندگی روزمره، بسته بندی، برق، خدمات عمومی و سایر زمینه ها استفاده می شود.رزین های پی وی سی معمولا مقاومت شیمیایی بالایی دارند.بسیار محکم و مقاوم در برابر آب و سایش است.رزین پلی وینیل کلراید (PVC) را می توان به محصولات پلاستیکی مختلف تبدیل کرد.PVC یک پلاستیک سبک وزن، ارزان و دوستدار محیط زیست است.

امکانات

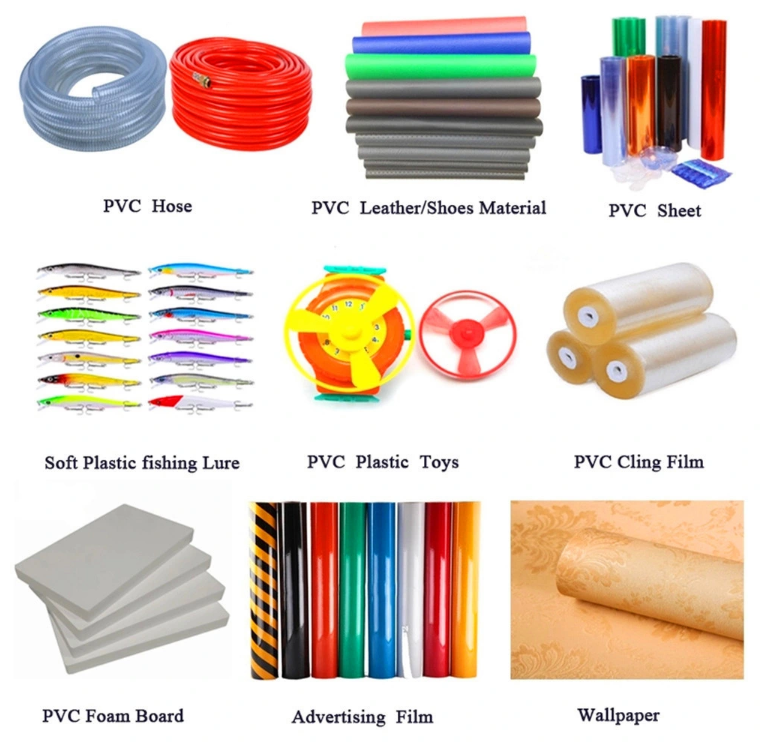

پی وی سی یکی از پرکاربردترین رزین های ترموپلاستیک است.می توان از آن برای ساخت محصولاتی با سختی و استحکام بالا مانند لوله و اتصالات، درب های پروفیلی، پنجره ها و ورق های بسته بندی استفاده کرد.همچنین می تواند محصولات نرمی مانند فیلم، ورق، سیم و کابل برق، تخته کف و چرم مصنوعی را با افزودن نرم کننده ها بسازد.

مولفه های

| درجات | QS-650 | اس-700 | اس-800 | اس-1000 | QS-800F | QS-1000F | QS-1050P | |

| درجه پلیمریزاسیون متوسط | 600-700 | 650-750 | 750-850 | 970-1070 | 600-700 | 950-1050 | 1000-1100 | |

| چگالی ظاهری، گرم در میلی لیتر | 0.53-0.60 | 0.52-0.62 | 0.53-0.61 | 0.48-0.58 | 0.53-0.60 | ≥0.49 | 0.51-0.57 | |

| محتوای فرار (شامل آب)، ٪، ≤ | 0.4 | 0.30 | 0.20 | 0.30 | 0.40 | 0.3 | 0.3 | |

| جذب روان کننده 100 گرم رزین، گرم، ≥ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| VCM باقی مانده، mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| % نمایش | 0.025 میلی متر مش ٪ ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0.063 متر مش ٪ ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| شماره چشم ماهی شماره/400cm2، ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| تعداد ذرات ناخالصی، شماره، ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| سفیدی (160 درجه سانتیگراد، 10 دقیقه بعد)، % ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| برنامه های کاربردی | مواد قالبگیری تزریقی، مواد لولهها، مواد کلندرینگ، پروفیلهای فوم سخت، پروفیل صلب اکستروژن ورق ساختمانی | ورق نیمه سخت، صفحات، مواد کف، پوشش اپیدورال، قطعات دستگاه های الکتریکی، قطعات خودرو | فیلم شفاف، بسته بندی، مقوا، کابینت و کف، اسباب بازی، بطری و ظروف | ورق ها، چرم های مصنوعی، مواد لوله ها، پروفیل ها، دم، لوله های محافظ کابل، فیلم های بسته بندی | مواد اکستروژن، سیم های الکتریکی، مواد کابل، فیلم ها و صفحات نرم | ورق، مواد کلندری، ابزار کلندری لوله، مواد عایق سیم و کابل | لوله های آبیاری، لوله های آب آشامیدنی، لوله های فوم هسته ای، لوله های فاضلاب، لوله های سیمی، پروفیل های صلب | |

کاربرد

بسته بندی

(1) بسته بندی: کیسه خالص/pp 25 کیلوگرمی یا کیسه کاغذ کرافت.

(2) مقدار بارگیری: 680 کیسه / کانتینر 20، کانتینر 17 MT / 20.

(3) مقدار بارگیری: 1000 کیسه / کانتینر 40، کانتینر 25 MT / 40. تعیین فرمول

طراحی فرمول بر اساس عملکرد محصول، مواد خام و کمکی، فرآیند قالب گیری و تجهیزات است. این یک کار پیچیده و خسته کننده است، به منظور ایمن بودن، معمولاً فقط بر اساس فرمول اصلی بالغ مطابق با تجربه اصلاحات کوچک، و سپس از طریق آزمایش بهترین راه حلی که شرایط را برآورده می کند تعیین می کند. نویسنده بر اساس فرمول درب های پی وی سی معمولی و پروفیل های پنجره، اضافه کردن پودر چوب، عامل کف کننده، عامل کف کننده، عامل رنگ آمیزی و سپس با توجه به تست متعامد است. برای تعیین مقدار مواد اولیه و کمکی مختلف.

افزودن آرد چوب به طور کلی خاصیت جریان مواد را بدتر می کند. با افزایش محتوای پودر چوب، زمان پلاستیک سازی افزایش می یابد و سیالیت کمتر و کمتر می شود. اگر سیالیت مواد خیلی ضعیف باشد. ، پودر چوب تحت نیروی برشی بیشتری قرار می گیرد، زمان ماندن در اکسترودر را افزایش می دهد، به طوری که پودر چوب به راحتی سوزانده می شود، برای اکستروژن مساعد نیست؛ در مقابل، اگر نقدینگی برای ایجاد فشار اکستروژن کافی زیاد باشد، همچنین باعث ایجاد عیوب استحکامی و عیوب سطحی محصولات خواهد شد.بنابراین در فرآیند اکستروژن، خواص رئولوژیکی سیستم تاثیر زیادی بر فرآیند ماشینکاری و خواص محصول نهایی دارد. جدول 2 خواص فرآوری کامپوزیت های مختلف را نشان می دهد. محتویات پودر چوب

با توجه به اندازه ذرات بزرگ و چگالی کم پودر چوب مورد استفاده در آزمایش، نسبت حجمی پرکننده پودر چوب در سیستم با افزایش میزان پر شدن و ظرفیت جذب روان کننده، نرم کننده و مواد افزودنی فرآوری افزایش می یابد. بزرگ است.اگرچه فرآیند پردازش می تواند گرمای اصطکاک زیادی را برای سرعت بخشیدن به نرم کننده تولید کند، اما به دلیل نرم کننده، مواد افزودنی پردازش و سایر سرعت نرم کننده جذب شده برای کاهش تاثیر زمان نرم کننده، به اندازه ای نیست که جبران شود. محتوای آرد چوب بزرگتر، ایدز پردازش بیشتری جذب می شود، که زمان پلاستیک سازی را افزایش می دهد، عملکرد پردازش ضعیف تر است. تعیین نهایی انتخاب محتوای پودر چوب 30.

سایر مواد اولیه مورد استفاده عبارتند از: 100 قسمت پی وی سی، 3 قسمت سولفات سرب تری بیسیک، 1.5 قسمت سولفات سرب دوبازیک، 0.5 قسمت استئارات سرب، 0.4 قسمت استئارات کلسیم، 0.8 قسمت استئارات، موم پلی اتیلن..3 PCS، کوپلیمر خنک اکریلیک پلیمر اتیل 5 PCS، . 6 عدد، عدد CaCO30، عامل کف کننده AC 0.9 عدد، ACR-530 5 عدد، زرد آهنی 0.31 عدد، قهوه ای آهنی 0.15 عدد.